- Aktualności

- Targi

- Ekspert Ogrzewnictwa

- O firmie

- Nagrody i wyróżnienia

- Promocje

- Dotacje do OZE

- Czwartki z pompami ciepła Galmet

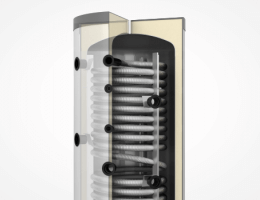

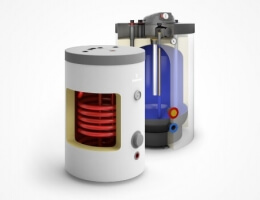

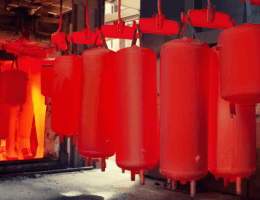

Czym powinien odznaczać się dobry ogrzewacz wody i wymiennik c.w.u.? Z pewnością długim okresem pracy, wynikającym z jego jakości i odpowiedniego zabezpieczenia antykorozyjnego. Cechy te zapewnia odpowiednio przeprowadzony proces zabezpieczania emalią ceramiczną EXTRA GLASS®. To również odpowiedź na pytanie, dlaczego emaliowane „na mokro” zbiorniki Galmet to od wielu lat numer jeden na polskim rynku. Sprawdź na czym polega proces emaliowania metodą „na mokro”.

Proces emaliowania na mokro zapewnia długie i higieniczne użytkowanie wymiennika. Regulowany jest normą DIN 4753-3:2013-02, która szczegółowo opisuje budowę, wymagania jakościowe i metody badań dla emaliowanych ogrzewaczy ciepłej wody użytkowej.

Norma ta stosowana jest przez czołowych producentów zbiorników c.w.u. w Europie, w tym również przez firmę Galmet. Gwarantuje ona utrzymanie najwyższego standardu produktu, w oparciu o dokładnie określone wymagania techniczne, jakie powinien spełnić zbiornik poddawany emaliowaniu, a także definicje metod testowania gotowego wyrobu.

Najskuteczniejszym sposobem zabezpieczenia antykorozyjnego jest emaliowanie „na mokro”

Emaliowanie metodą „na mokro” gwarantuje zabezpieczenie wymiennika najwyższej jakości emalią ceramiczną EXTRA GLASS®. Jest to proces oparty o ścisłą kontrolę na każdym etapie tworzenia zbiornika, z wykorzystaniem zaawansowanych urządzeń i nowoczesnej linii technologicznej.

Faza 1

Wyżarzanie odprężające - termiczne oczyszczenie powierzchni. Proces ten poprzedza nałożenie emalii, a w jego trakcie zbiorniki wypalane są w specjalistycznym piecu emalierskim w temperaturze 680–700°C. Dzięki temu likwidowane są wszelkie naprężenia spawalnicze – zmiany w strukturze materiału wywołane działaniem bardzo wysokiej temperatury podczas spawania. Proces ten usuwa dodatkowo wszystkie zanieczyszczenia z powierzchni zbiorników.

Faza 2

Wytrawienie - chemiczne oczyszczenie powierzchni. Polega na trzyetapowym płukaniu zbiorników w specjalnych wannach. W pierwszej z nich znajduje się roztwór kwasu solnego, który w kontakcie z zanurzonym zbiornikiem usuwa z niego wszelkie pozostałości po wyżarzaniu, a także przygotowuje powierzchnię do późniejszego procesu emaliowania. Następnie zbiorniki dokładnie płukane są za pomocą wody, która usuwa z nich resztę kwasu solnego. Ostatnim etapem kąpieli jest tzw. "pasywacja" – proces uodparniania metalu, po którym na jego powierzchni powstaje cienka warstwa związku, nie ulegającego już dalszej reakcji i chroniącego zbiornik przed korozją. Tak przygotowane zbiorniki są gotowe do rozpoczęcia procesu emaliowania na mokro.

Faza 3

Emaliowanie - polega na rozprowadzeniu płynnej emalii wewnątrz zbiornika (wypełnionego w 70 % pojemności) która następnie, za pomocą obrotników dokładnie rozprowadzana jest po powierzchni wewnętrznej zbiornika i wężownic. Gwarantuje to precyzyjne powlekanie powierzchni zbiorników o różnych kształtach, pojemnościach oraz o poziomie skomplikowania (wyposażonych w jedną, dwie, lub trzy wężownice spiralne bądź wężownicę o maksymalnej powierzchni (tzw. wężownica w wężownicy typ Maxi). Suszenie zbiornika trwa do momentu całkowitego wyschnięcia emalii.

Faza 4

Ostatnim elementem emaliowania jest wypalanie. Odbywa się ono w specjalistycznym piecu emalierskim w temperaturze 850°C w czasie do 40 minut, w zależności od wielkości wypalanych zbiorników. Po zakończeniu procesu wypalania każdy zbiornik poddawany jest kontroli technicznej, w trakcie której szczególną uwagę zwraca się na jakość powłoki antykorozyjnej (emalierskiej).

Wykorzystanie technologii proszkowej (suchej) emaliowania zbiorników nie jest sposobem zalecanym. W porównaniu do emaliowania "na mokro" jest to co prawda technologia zdecydowanie szybsza, ale mniej efektywna, gdyż nie uwzględnia odpowiedniego oczyszczenia powierzchni zbiorników, a także skomplikowanego technicznie procesu przygotowania. Emaliowanie "na sucho" odznacza się też znacznie mniejszą skutecznością przy pokrywaniu trudno dostępnych miejsc wewnątrz zbiornika, szczególnie w przypadku, gdy występują w nim wężownice spiralne. Małe odstępy pomiędzy zwojami rury powodują powstawanie powierzchni „zacienionych” oraz Klatek Faradaya. Połowicznym rozwiązaniem tego problemu jest zwiększenie odstępów pomiędzy zwojami, które skutkuje jednak ograniczeniem wielkości, a tym samym faktycznej mocy wężownicy. Dlatego wiodące w świecie firmy, a także Galmet, który od wielu lat jest liderem rynku ogrzewaczy wody w Polsce, stosują w swoich zbiornikach technikę emaliowania "na mokro". Gwarantuje ona długą żywotność i higieniczne użytkowanie zbiorników.

Pompy ciepła oczami Polaków: 8 na 10 zadowolonych, 73% wybrałoby je ponownie

Aktualności / 2025-09-09

Głos polskiego producenta urządzeń grzewczych - kolejne zmiany w Czystym Powietrzu

Aktualności / 2025-07-10

Airmax 3. generacji – innowacyjna pompa ciepła - rewolucja energetyczna dla Twojego domu

Aktualności / 2023-04-04

Przewodnik inwestora – gruntowa pompa ciepła w instalacji z tradycyjnymi grzejnikami

Aktualności / 2020-12-30