- Aktualności

- Targi

- Ekspert Ogrzewnictwa

- O firmie

- Nagrody i wyróżnienia

- Promocje

- Dotacje do OZE

- Czwartki z pompami ciepła Galmet

Wytrzymałość i trwałość to poza wydajnością najważniejsze zalety kolektorów słonecznych. Producenci i dystrybutorzy oferują dzisiaj modele wytwarzane w oparciu o różne technologie. Które rozwiązania gwarantują wiele lat bezawaryjnej i wydajnej pracy zestawów solarnych? Odpowiedź na to pytanie zawiera poniższa analiza wyników badań pracowników naukowych Katedry Technologii i Automatyzacji Politechniki Częstochowskiej.

Prace badawcze zespołu naukowego Katedry Technologii i Automatyzacji Politechniki Częstochowskiej dotyczyły właściwości mechanicznych i innych cech złączy zgrzewanych ultradźwiękowo w absorberach paneli (kolektorów) słonecznych wobec stawianych im wymogów eksploatacyjnych. Niniejsza publikacja obejmuje zestawienie oryginalnych rezultatów odrywania, ścinania, badań metalograficznych i geometrii miedzianych oraz aluminiowych złączy zgrzewanych stosowanych w absorberach paneli płaskich kolektorów słonecznych. Przedstawiono w niej cechy, jakimi muszą charakteryzować się złącza tego typu oraz właściwości mechaniczne połączeń uzyskiwane w wyniku zgrzewania, na tle innych otrzymywanych np. spawaniem laserowym. Podano również perspektywiczne obszary implementacji zgrzewania ultradźwiękowego. Zgrzewanie ultradźwiękowe jest metodą łączenia zarówno jednakowych, jak i wzajemnie różnych materiałów z użyciem drgań mechanicznych o częstotliwościach od 4 do 175 kHz, doprowadzonych do ich stykających się powierzchni. Realizowane jest urządzeniem wyposażonym w generator wysokiej częstotliwości z uzwojeniem na przetworniku magnetostrykcyjnym, transformator, sonotrodę, a także mechanizmy podtrzymywania i docisku elementów oraz regulujące parametry zgrzewania.

Podstawowe parametry tego typowo mechanicznego procesu zgrzewania to:

- moc zgrzewania 0,02-8 kW,

- częstotliwość drgań mechanicznych głowicy (sonotrody),

- nacisk sonotrody, dla aluminium ok. 60 MPa, dla Cu nieco więcej,

- czas lub prędkość liniowa zgrzewania 2-15 m/min,

- amplituda drgań sonotrody 5-35 μm,

- kształt powierzchni kontaktowej sonotrody z elementem zgrzewanym.

Są one ściśle związane ze sobą, a zmiana tylko jednego z nich prowadzi zwykle do rozregulowania całego procesu, kończąc się znacznym osłabieniem lub niepowstaniem połączenia. Może też doprowadzić do zniszczenia sonotrody. Na przykład małym amplitudom odpowiadają większe siły docisku, a większym niższe siły.

Prawidłowo realizowane zgrzewanie ultradźwiękowe charakteryzuje się licznymi zaletami, do których zaliczyć można:

- możliwość łączenia wielu metali i ich stopów, ceramiki oraz tworzyw wielkocząsteczkowych, zarówno identycznych, jak i wzajemnie różniących się właściwościami mechanicznymi,

- niski zakres temperatur przebiegu procesu, prowadzący do wąskiej strefy wpływu ciepła i niewielkiego poziomu naprężeń i odkształceń w wytwarzanych złączach,

- niezbyt wysokie wymagania dotyczące czystości przygotowywanych do zgrzewania elementów,

- ponadprzeciętne właściwości mechaniczne złączy, przewodność cieplna, elektryczna oraz odporność korozyjna, odpowiadające łączonym materiałom, brak faz międzymetalicznych, pęknięć, pęcherzy gazowych i innych niedoskonałości,

- możliwość uzyskiwania wytrzymałych połączeń blisko krawędzi blach, bardzo cienkich drutów i folii oraz materiałów znacznie różniących się grubością,

- niewielkie zapotrzebowanie mocy urządzeń w stosunku np. do zgrzewarek rezystancyjnych, wahające się dla Al i Cu w zakresie ok. 5-10%, a także wysoka 80-90% ich sprawność,

- nieobecność pyłów, dymów i gazów podczas procesu,

- możliwość automatyzacji i robotyzacji procesu.

W efekcie zgrzewanie ultradźwiękowe jest nowoczesnym, wydajnym, stabilnym procesem o ogromnych zaletach ekologiczno-energetycznych. Nic zatem dziwnego, że znalazło zastosowanie w licznych gałęziach przemysłu, w tym energetycznego. Powszechnie wprowadzanym sposobem korzystania z energii odnawialnej w domach jedno- i wielorodzinnych jest stosowanie kolektorów, przetwarzających energię promieniowania słonecznego na ciepło używanej w gospodarstwach domowych wody. Kolektory słoneczne złożone są z aluminiowej lub miedzianej płyty, absorbującej emitowane przez słońce promieniowanie podczerwone, połączonej z wężownicą rurkową (tzw. harfą) wykonaną z metalu lub stopu o wysokiej przewodności cieplnej, najczęściej z miedzi lub aluminium, przejmującą ciepło zaabsorbowane przez płytę. Istotne jest zatem zapewnienie jak największej powierzchni kontaktu między płytą kolektora a rurkami z nagrzewanym medium.

Istnieje kilka możliwości uzyskania ciągłego, metalicznego styku blacha–rura, z których obecnie akceptowalne są metody: lutowania i zgrzewania oraz warunkowo spawania. Zarówno spawanie jak i lutowanie wiążą się z wprowadzeniem do złącza znacznej ilości ciepła oraz użycia materiału dodatkowego (zawsze podczas lutowania).

Prawidłowo realizowana technologia zgrzewania ultradźwiękowego gwarantuje uzyskanie wszystkich pożądanych cech złączy: znaczną i ciągłą powierzchnię bezpośredniego kontaktu między blachą i rurkami, niewielkie naprężenia i odkształcenia oraz wysokie cechy wytrzymałościowe złączy tego typu – wytrzymałość i odkształcalność. Zbędne jest wprowadzanie dodatkowego materiału do złącza. Poniżej przedstawiono opis tych właściwości.

Praktycznie stosowane są obecnie kolektory wykonywane z miedzi, stopów aluminium lub mieszane: blacha aluminiowa łączona z rurkami miedzianymi.

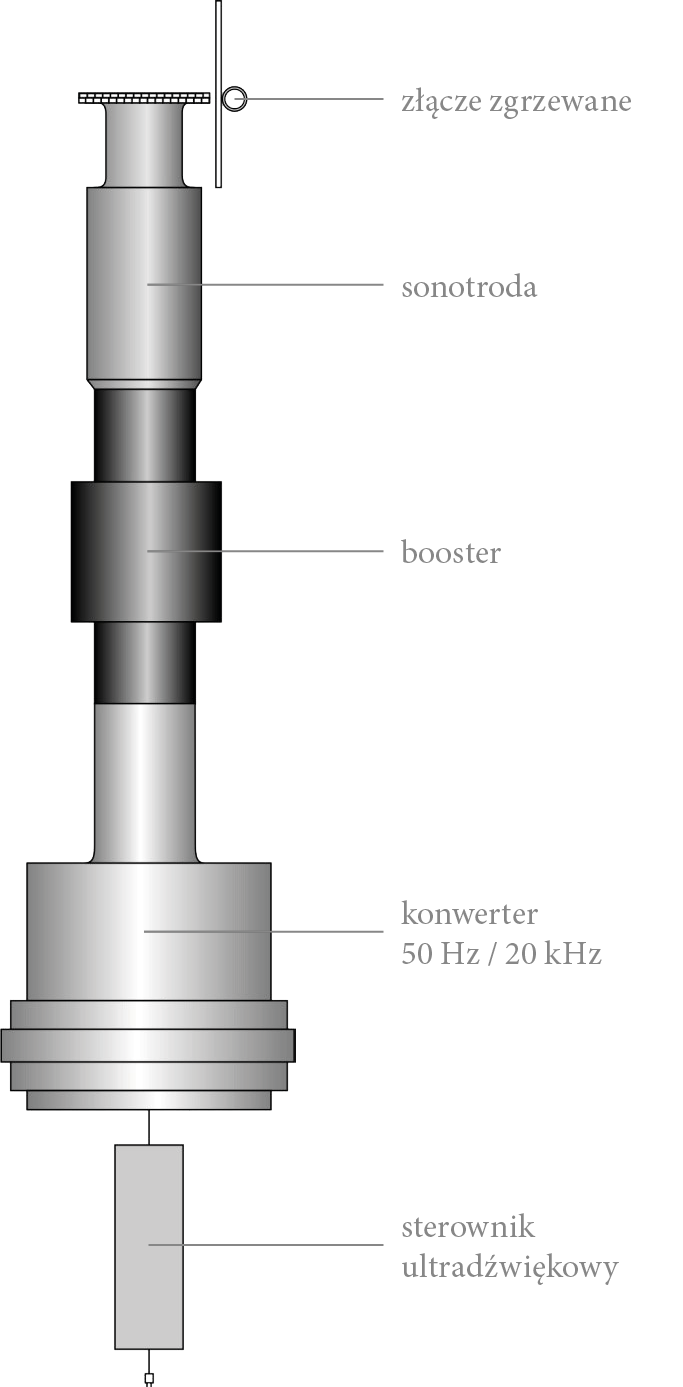

W przedstawionym na rys. 1 stanowisku do ultradźwiękowego łączenia elementów absorbera kolektora słonecznego wykorzystano układ składający się z konwertera przekształcającego energię elektryczną na mechaniczną w postaci drgań o częstotliwości 20kHz oraz boostera, który zmienia amplitudę drgań między sonotrodą i konwerterem. Wielkość amplitudy drgań oraz siła docisku zależą od grubości łączonych elementów, tj. rurki i płyty absorbera oraz rodzajów materiałów wchodzących w skład złącza zgrzewanego. Amplituda drgań odpowiada połowie mechanicznego wychylenia sonotrody.

Rys. 1. Schemat stanowiska do zgrzewania ultradźwiękowego absorbera kolektora słonecznego.

Drgania ultradźwiękowe o odpowiedniej mocy, wprowadzane w obręb stykających się powierzchni, przekazują energię częściowo utwierdzonym ziarnom, które stykając się i uderzając o sąsiednie ziarna zostają pozbawione tlenków, a przez współwystępowanie sił normalnych i stycznych odkształcają się plastycznie, przemieszczają i zbliżając się do sąsiedniej – przeciwstawnej powierzchni - tworzą połączenia adhezyjno-kohezyjne na poziomie molekularnym, mimo że temperatura w obrębie tworzącego się złącza jest stosunkowo niska. Dla Al i Cu nie przekracza ona 350°C. Mogą wystąpić jedynie przemiany fazowe, rekrystalizacja, dyfuzja. Nie występuje nadtopienie żadnej ze zgrzewanych powierzchni. Konieczne jest jednak skuteczne wprowadzanie drgań mechanicznych o odpowiedniej amplitudzie i mocy na obrzeżach złącza. Ocenia się, że temperatura lokalna na powierzchniach styku nie przekracza 30-50% temperatury topnienia łączonych metali.

Klasycznie prowadzona technologia zgrzewania ultradźwiękowego wymaga zastosowania odpowiedniego docisku, który w przypadku wykonywania absorbera kolektora nie może jednak być zbyt duży ze względu na możliwość odkształcania rurek. Siła dociskająca musi być skierowana tak, aby nie nastąpiła ich owalizacja. Problem ten został rozwiązany przez odpowiednie ukształtowania powierzchni sonotrody krążkowej (rys. 2).

Rys. 2. Widok sonotrody do zgrzewania ultradźwiękowego kolektorów słonecznych

Zgrzewanie ultradźwiękowe nie wymaga, tak jak zgrzewania dyfuzyjne lub spajanie zgniotowe, bardzo dokładnego oczyszczania powierzchni łączonych elementów przed procesem, ale ich oczyszczenie bezpośrednio przed przeprowadzeniem łączenia ułatwia rozbicie i defragmentację tlenków. Jest to szczególnie ważne w przypadku aluminium i jego stopów szybko pokrywających się ścisłą warstwą tlenków.

Badania eksperymentalne

W celu zweryfikowania jakości złączy w elementach konstrukcyjnych absorberów kolektorów słonecznych wykonanych za pomocą zgrzewania ultradźwiękowego porównano je z szeroko obecnie stosowaną technologią spawania laserowego. Badania obejmowały porównanie metalograficzne oraz właściwości mechanicznych próbek absorberów paneli słonecznych wykonanych z blachy aluminiowej połączonej odpowiednio z rurkami aluminiowymi (typ I) lub z rurkami miedzianymi (typ II). Panele wykonano łącząc elementy składające się z blach aluminiowych o grubości g =0,4 mm (typ I i typ II) i rurek aluminiowych o średnicy d1=8 mm (typ I) oraz miedzianych o średnicy d2=6 mm (typ II) i grubości ścianki odpowiednio t1=0,8 mm i t2=0,4 mm z zastosowaniem dwóch technologii spajania termicznego:

- zgrzewaniem ultradźwiękowym w formie ciągłej, liniowej zgrzeiny wykonanej wzdłuż tworzącej rurki (absorber typu I);

- spawaniem laserowym, w formie impulsowego stapiania miedzi wraz z aluminium i wytwarzaniem spoin punktowych w podziałce co około 4,4 mm (absorber typu II).

Widok ogólny absorberów obu typów wskazuje, że wskutek oddziaływania termicznego podczas procesu spawania absorbera łączonego wiązką lasera (typ II), odkształca się on w znacznym stopniu w kierunku wzdłużnym, prowadząc do lokalnych falistości blachy aluminiowej na całej powierzchni absorbera. Defekt ten wywołany stycznymi naprężeniami w absorberze świadczy o ich ciągłej obecności, co w wyniku zmian temperatury podczas eksploatacji i znacznych różnic w rozszerzalności liniowej aluminium i miedzi prowadzi do dalszego ich zmiennego wzrostu w okresie eksploatacji absorbera. Zjawisko oscylacji naprężeń stycznych powodować będzie w wielu przypadkach pękanie poszczególnych spoin, a zatem nieuchronny spadek pola kontaktu między blachą a rurkami. Spowoduje to spadek skuteczności przejmowania ciepła przez rurki z aktywnym medium, a w krytycznych przypadkach oddzielenie blachy absorbera od tzw. harfy. Absorber zgrzewany (typ I) pozbawiony jest widocznych defektów tego rodzaju.

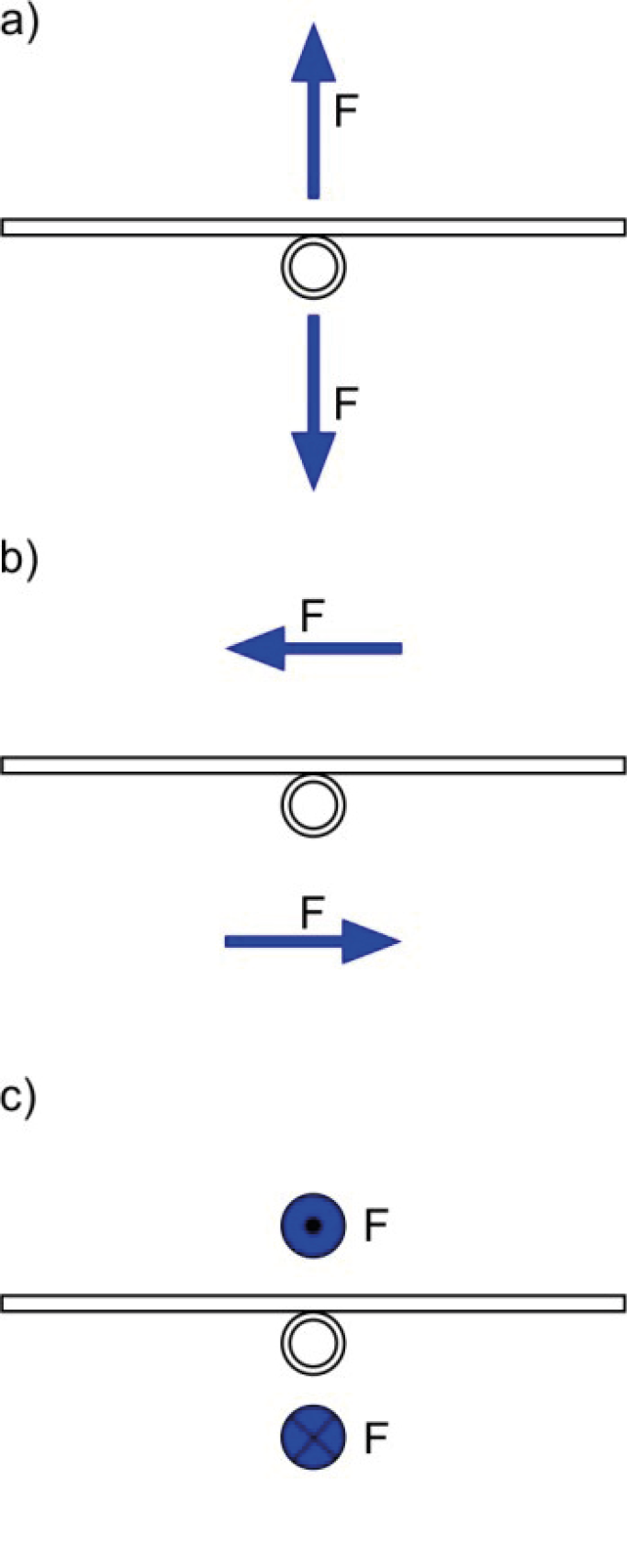

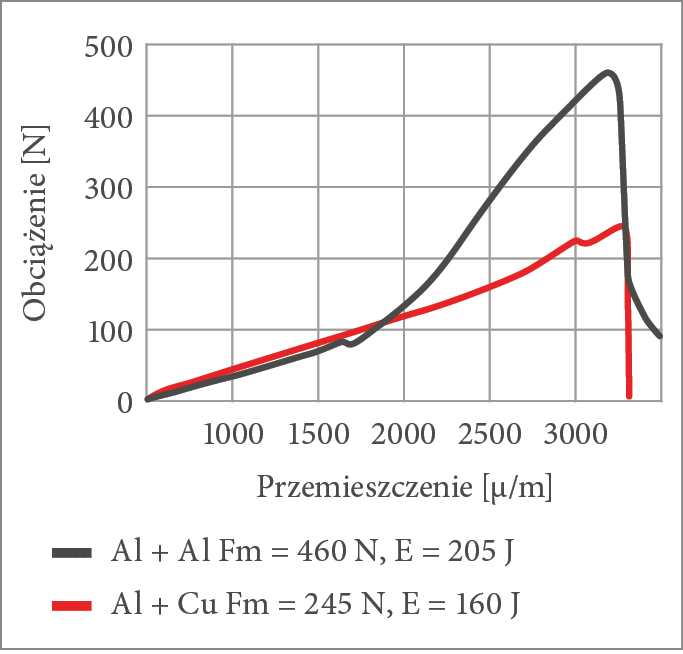

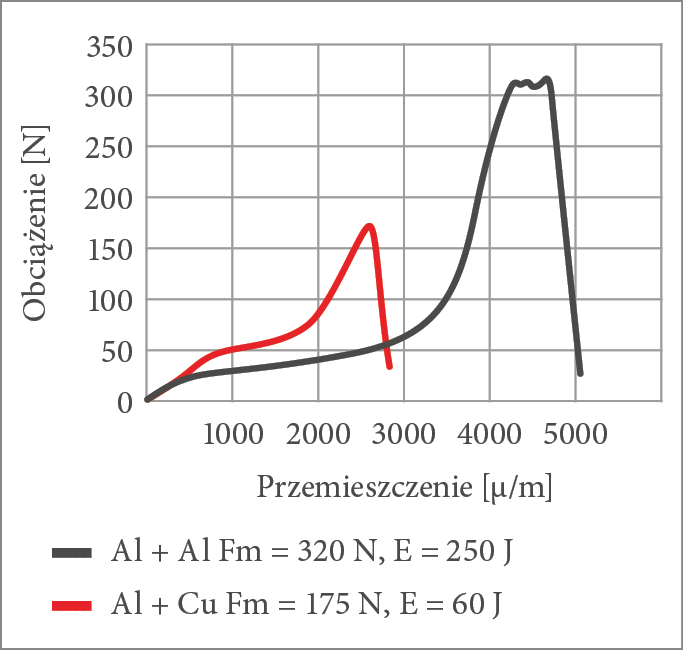

Celem badań było ustalenie odporności na zniszczenie mechaniczne obu typów paneli oraz oszacowanie względnych pól styku spoin/zgrzein w rozpatrywanych przypadkach. Przeprowadzono próby odrywania rurki od blachy, ścinania zgrzeiny/spoiny wzdłuż osi rurki, a także ścinania prostopadle do niej (rys. 4). Dokonano pomiarów maksymalnej siły zrywania, wzajemnego przemieszczenia łączonych elementów do rozdzielenia złącza oraz pracy (energii) niezbędnej do zniszczenia złącza spawanego/zgrzewanego.

Rys.3. Kierunek działania sił w niszczących próbach a) odrywania, b) ścinania poprzecznego i c) ścinania wzdłużnego.

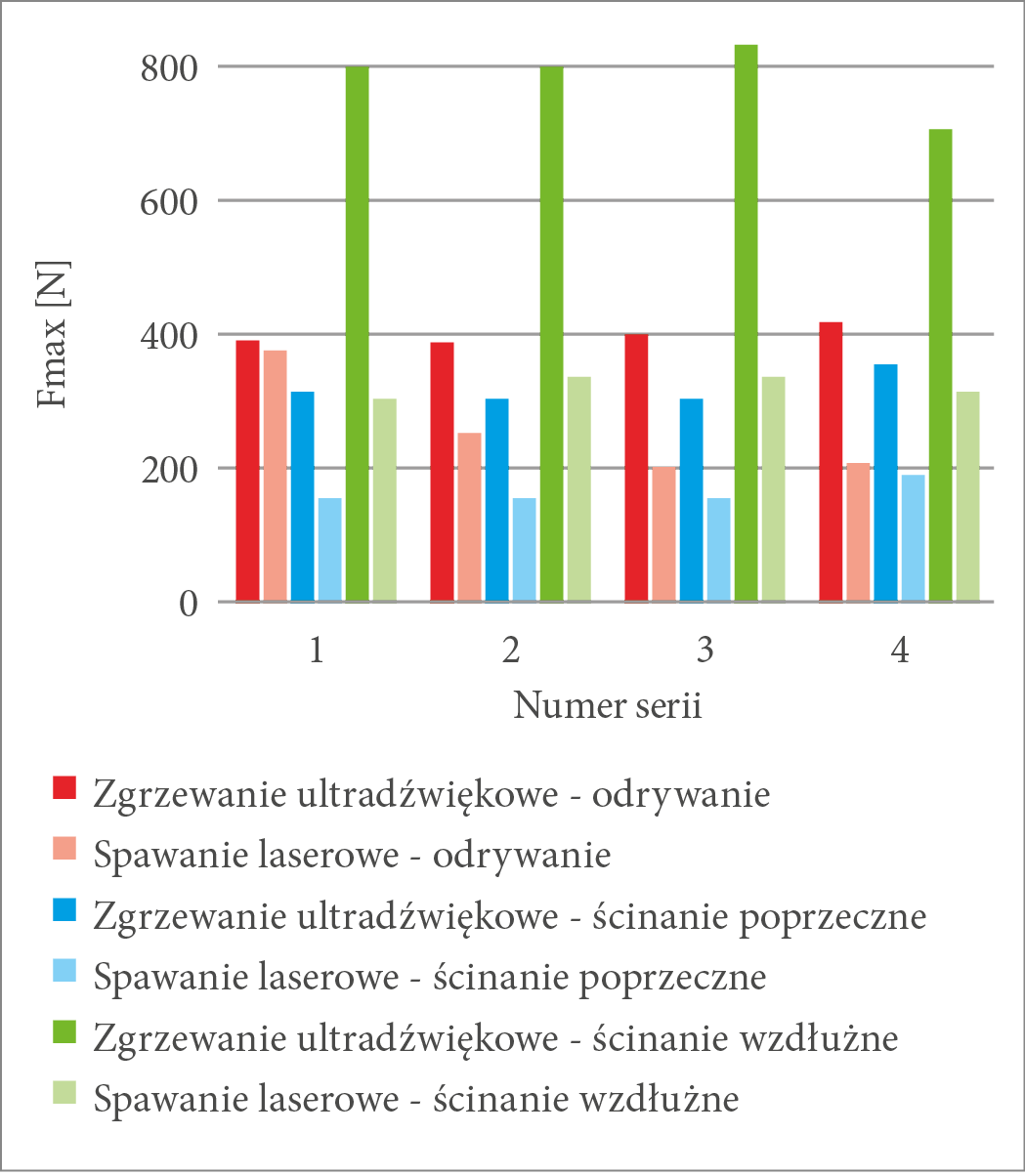

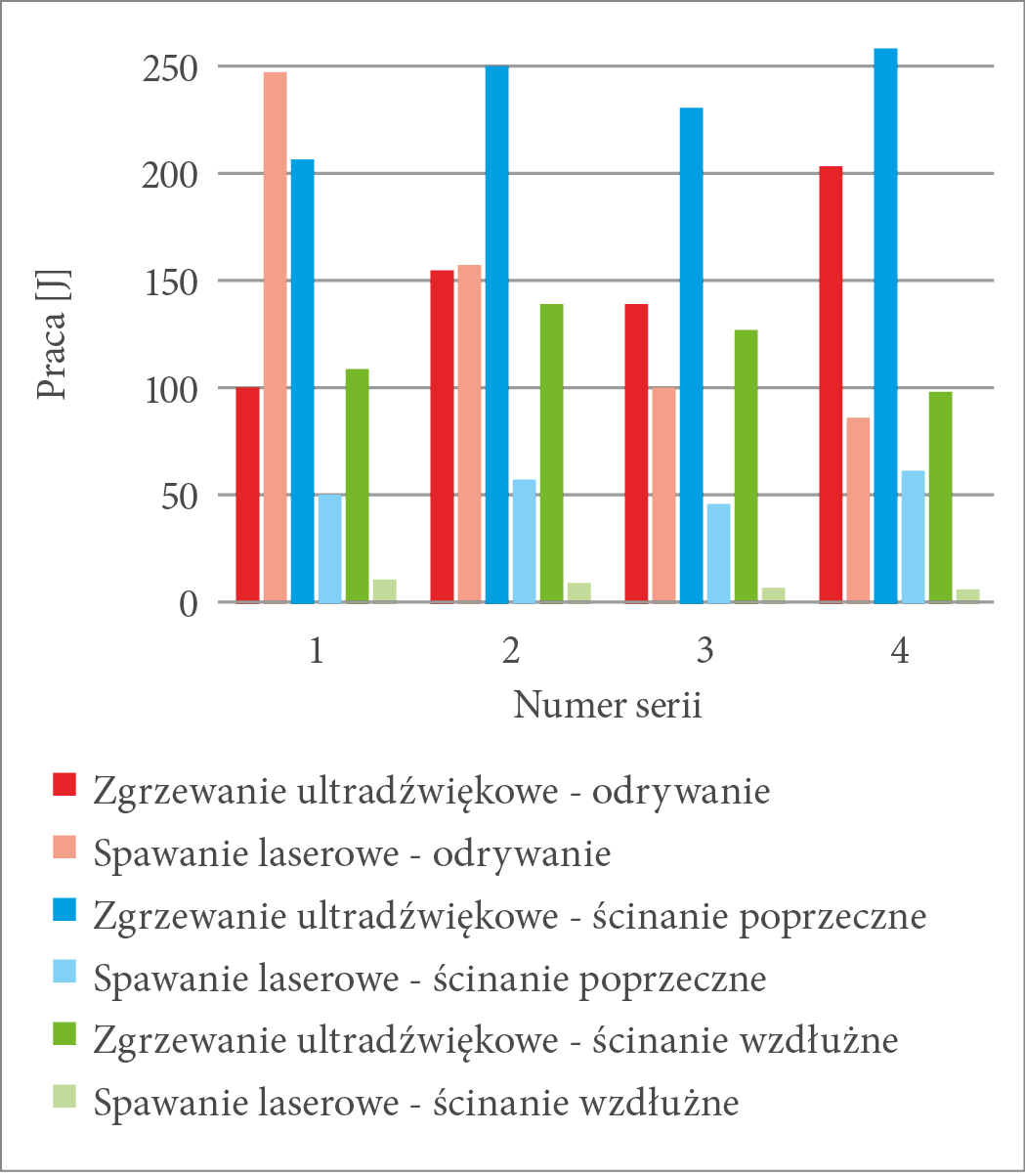

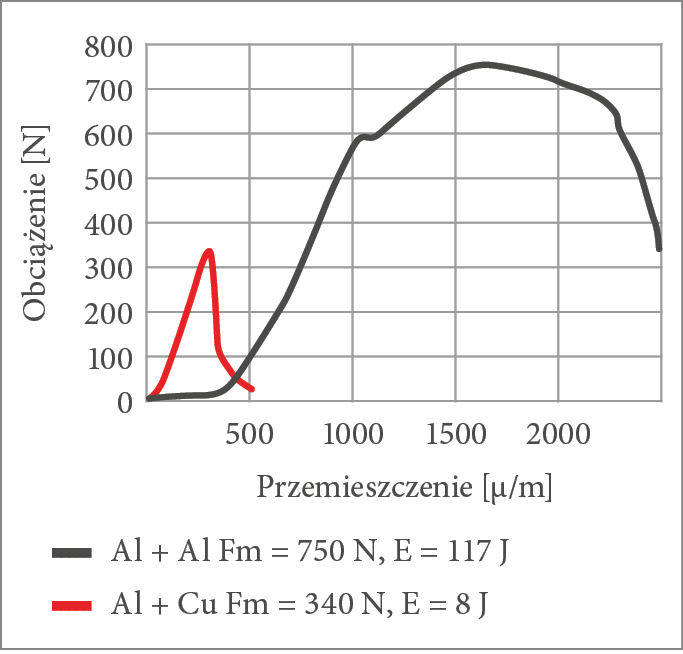

Rys. 4. Porównanie nośności i pracy zniszczenia złączy wykonanych zgrzewaniem ultradźwiękowym i spawaniem laserowym

Rezultaty badań niszczących wskazują, że w każdym rozważanym przypadku obciążenia złącze zgrzewane typu I posiada wyższą wytrzymałość na odrywanie średnio o 180%, na ścinanie poprzeczne o 180%, a na ścinanie wzdłużne o 240% w stosunku do złączy spawanych laserowo. Ponadto praca niszcząca złącza absorbera w zależności od wariantu obciążenia różni się od 140% (obciążenie odrywające) przez 420% (ścinanie poprzeczne) aż do 1400% w przypadku ścinania wzdłużnego na korzyść złącz zgrzewanych ultradźwiękowo. Rezultaty te świadczą jednoznacznie o wyższej wytrzymałości mechanicznej złączy panelu typu I (Al+Al). Wynika to nie tylko z większej siły przenoszonej przez złącza do ich zniszczenia, ale głównie z wyższej odkształcalności (plastyczności) zrywanej/ścinanej zgrzeiny od uzyskiwanej metodą laserową spoin punktowych. Spoiny te nie tylko pracują oddzielnie, ale przede wszystkim powstają ze stopu miedzi z aluminium (brązalu), charakteryzującego się znaczną kruchością, powodującą mniejszą odkształcalność dowolnego odcinka panelu.

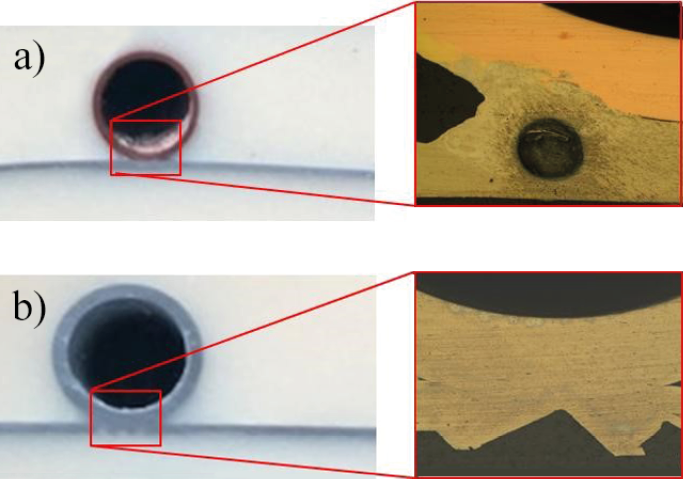

Przeprowadzone badania metalograficzne z zastosowaniem warstwicowego przeglądu prostopadłych do osi rurek przekrojów złącza rurka-blacha (co około 0,1-0,2 mm) wykazały, że:

- spoina laserowa ma zmienny kroplowy przekrój, wewnątrz której obecne są pustki (rys. 5), znacząco zmniejszające jej przekrój poprzeczny i istotnie wpływające na wytrzymałość spoiny. Pustki i pęcherze stanowią karb geometryczny dodatkowo pogarszając jakość złącza. Karbem kształtu jest również grań oraz niekorzystne ukształtowanie lica spoiny, tworzące kąt ostry z rurką;

- spoina powstaje w wyniku stopienia i wymieszania aluminium i miedzi częściowo stopionych w obszarze złącza. Na poszczególnych przekrojach spoiny widoczne są jej pęknięcia;

- zgrzeina wykonana jest na pełnej długości rury, wykazując okresowo widoczne jednostronne przyklejenia;

- porównując pola kontaktu między blachą i rurką w złączach typu I i II można stwierdzić, że różnica zawiera się w przedziale od 5,5 do 8 razy na niekorzyść złącza typu II, spawanego laserowo (Al+Cu). Proporcja ta powoduje zmniejszenie pola kontaktu i przewodzenia ciepła między aluminiowym absorberem, a miedzianą rurą w stosunku do rozwiązania typu I, co prowadzić może do mniejszej efektywności cieplnej kolektora.

Rys. 5. Widok struktur spoiny wykonanej a) laserowo i b) zgrzeiny wykonanej ultradźwiękowo

Rys. 6. Typowe wyniki nośności złączy spawanych laserowo (kolor czerwony) i zgrzewanych ultradźwiękowo (kolor czarny)

Spawanie laserowe może być rozważane jako metoda łączenia rurek z płytami po spełnieniu kilku warunków:

- spoina powinna być ciągła w celu uzyskania porównywalnej ze zgrzeinami lub lutowinami powierzchni przewodzenia ciepła,

- ilość ciepła wprowadzanego podczas spawania powinna być niewielka dla uniknięcia naprężeń i odkształceń absorbera,

- powstające w wyniku stapiania i wymieszania stopiwo nie może być kruche i ma gwarantować wytrzymałość i odkształcalność złącza, która powinna być wyższa dla paneli złożonych z różnych metali, odznaczających się odmienną rozszerzalnością liniową.

Niedotrzymanie powyższych warunków może w procesie eksploatacji kolektora skutkować obniżonym progiem odwarstwienia płyty absorbera od rurkowej wężownicy przejmującej ciepło, a zatem spadkiem koherentności i sprawności panelu. ◼

Dr hab. inż. Krzysztof Kudła, prof. PCz.

Dr inż. Kwiryn Wojsyk

Dr inż. Marek Gucwa

Politechnika Częstochowska,

Katedra Technologii i Automatyzacji

Wnioski:

- Zgrzeina wykonana metodą ultradźwiękową zapewnia monolityczność połączenia, a tym samym właściwe przewodzenie ciepła z absorbera do medium użytkowego.

- Zastosowanie procesu zgrzewania ultradźwiękowego ogranicza, w stosunku do innych metod łączenia, ilość ciepła wprowadzonego, a tym samym deformację paneli absorberów.

- Zgrzewanie ultradźwiękowe, dzięki sterowaniu, kontrolowaniu docisku i amplitudy oraz zagłębienia sonotrody, umożliwia połączenie z sobą elementów cienkościennych (płaskich i przestrzennych) bez ich deformacji.

- Metoda zgrzewania ultradźwiękowego nadaje się do łączenia materiałów o ograniczonych właściwościach plastycznych, gdyż nie występuje strefa płynięcia metali, a wielkość SWC jest minimalna.

- Zgrzewanie ultradźwiękowe absorberów kolektorów słonecznych zapewnia ciągłe połączenie wzdłuż elementów łączonych, a zgrzeiny charakteryzują się bardzo dobrymi właściwościami plastycznymi i wytrzymałościowymi (w odróżnieniu od np. punktowego spawania laserowego).

Pompy ciepła oczami Polaków: 8 na 10 zadowolonych, 73% wybrałoby je ponownie

Aktualności / 2025-09-09